在工業4.0浪潮和“中國制造2025”戰略的推動下,數字化轉型已成為制造業企業提升核心競爭力、實現高質量發展的必然選擇。轉型之路并非簡單的設備升級或軟件引入,其核心在于將先進的數字化能力系統性地輸出并融入生產運營的每一個環節,從而讓設備、數據、人員與流程之間的“聯接”產生切實的、倍增的商業價值。

一、 超越單點應用:數字工業綜合解決方案的價值內核

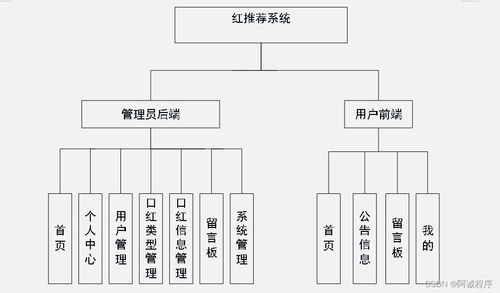

傳統的工廠數字化改造往往聚焦于單個環節的自動化或信息化,如采購一套MES系統或幾臺工業機器人。這種“單點突破”模式容易形成信息孤島,難以實現全局優化。真正的數字化工廠標桿,需要的是覆蓋“端、邊、云、網、智”全棧能力的綜合解決方案。

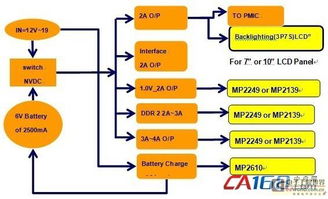

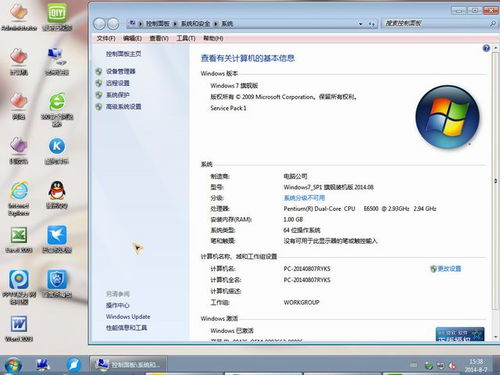

這意味著一方面需要強大的硬件基石:包括高性能工業計算機、智能傳感器、物聯網關、工業機器人、邊緣計算服務器等,負責物理世界的精準感知、可靠控制和實時數據采集。另一方面,離不開軟件靈魂的驅動:涵蓋工廠數字孿生、制造執行系統(MES)、高級計劃與排程(APS)、資產績效管理(APM)、工業大數據平臺以及人工智能算法模型等,負責數據的匯聚、分析、建模與智能決策。軟硬件的深度融合,構成了數字化能力輸出的完整載體,確保從車間層到管理層的數據流暢通無阻,指令執行精準閉環。

二、 聯接產生價值:關鍵場景的數字化賦能

數字化能力的有效輸出,最終體現在具體業務場景的價值提升上:

- 生產柔性化與透明化:通過MES與物聯網平臺的聯接,實現生產訂單、設備狀態、物料流轉、產品質量等全要素的實時監控與動態調度。當生產線出現異常時,系統能自動預警并快速定位根因,甚至觸發自適應調整,極大提升生產效率和訂單交付能力。

- 設備預測性維護:利用部署在設備上的傳感器和邊緣計算單元,實時采集振動、溫度、電流等數據,通過云端的AI分析模型預測潛在故障。變“事后維修”為“事前維護”,顯著減少非計劃停機,延長設備生命周期。

- 質量精準管控:集成機器視覺與AI質檢系統,對產品進行高速、高精度的自動檢測,并將缺陷數據反饋至工藝系統,形成質量閉環管理,從源頭提升產品一致性與良品率。

- 能源與資源優化:通過能效管理平臺,實時監測全廠水、電、氣等能源消耗,分析用能瓶頸,基于模型進行優化調度,實現綠色、低碳生產。

三、 打造標桿之路:分步實施與持續演進

打造數字化工廠標桿并非一蹴而就。企業需要遵循“規劃先行、場景驅動、迭代演進”的原則:

- 頂層設計與評估診斷:首先結合企業戰略與業務痛點,進行數字化成熟度評估,制定清晰的轉型藍圖與實施路徑。

- 平臺先行,數據打通:優先部署工業互聯網平臺或數據中臺,統一數據標準與接口,為后續應用集成奠定基礎,避免新的孤島產生。

- 聚焦價值,試點突破:選擇1-2個痛點最明顯、價值最易衡量的關鍵車間或產線進行試點,快速驗證綜合解決方案的效果,形成可復制的成功范式。

- 全面推廣,生態協同:將試點經驗推廣至全廠,并逐步將數字化能力延伸至供應鏈與客戶端,構建協同研發、柔性供應鏈、遠程服務等新業態,最終形成以自身為核心的產業數字生態。

****

數字化工廠的標桿意義,不在于擁有最炫酷的技術堆砌,而在于通過軟硬一體的綜合解決方案,將數字化能力扎實地轉化為運營效率、產品質量、商業模式的全面升級。讓每一次聯接都服務于價值創造,這正是數字化能力輸出的終極使命,也是中國制造業在新時代構筑持久競爭優勢的關鍵所在。