隨著工業4.0和智能制造的推進,制造電子看板系統已成為現代工廠提高生產效率、實現精益管理的關鍵工具。計算機系統集成在這一過程中扮演著核心角色,它確保電子看板系統與企業現有硬件、軟件及網絡環境無縫融合。本文將探討制造電子看板系統的計算機系統集成的關鍵步驟、技術要點和挑戰。

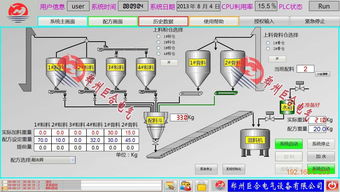

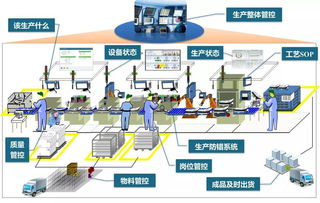

系統集成需求分析是基礎。在制造環境中,電子看板系統需要與生產執行系統(MES)、企業資源規劃(ERP)以及車間設備(如PLC和傳感器)進行數據交互。集成團隊必須明確功能需求,例如實時顯示生產進度、物料狀態和質量警報,并評估現有系統的兼容性。這有助于制定集成方案,避免數據孤島。

集成架構設計至關重要。典型的電子看板系統集成采用分層架構:底層為數據采集層,通過OPC UA或Modbus協議連接設備;中間層為數據處理層,利用中間件或API實現數據轉換與同步;頂層為應用展示層,通過Web或移動界面呈現可視化信息。這種架構支持模塊化擴展,便于后續維護和升級。

技術實施方面,系統集成涉及硬件與軟件的協同。硬件部分包括安裝高亮度顯示屏、工業計算機和網絡設備,確保在惡劣環境中穩定運行。軟件部分則側重于開發集成接口,例如使用RESTful API或消息隊列(如MQTT)實現MES與看板系統的實時數據交換。數據庫集成(如SQL或NoSQL)用于存儲歷史數據,支持分析和報表生成。

系統集成過程中可能面臨挑戰。數據安全是首要問題,需采用加密通信和訪問控制機制,防止未授權訪問。兼容性問題也不容忽視,尤其是老舊系統與現代看板軟件的對接,可能需要定制驅動程序或網關。同時,培訓和變更管理是確保員工順利使用的關鍵。

測試與優化是集成成功的保障。通過模擬生產場景進行功能測試、性能測試和壓力測試,驗證系統的可靠性和響應速度。持續監控和反饋機制有助于及時發現并修復問題,提升整體效率。

制造電子看板系統的計算機系統集成是一個多學科工程,需要綜合硬件、軟件和網絡技術。通過科學的規劃與執行,企業可以構建一個高效、可視化的生產管理平臺,驅動智能制造轉型。